更多产品介绍

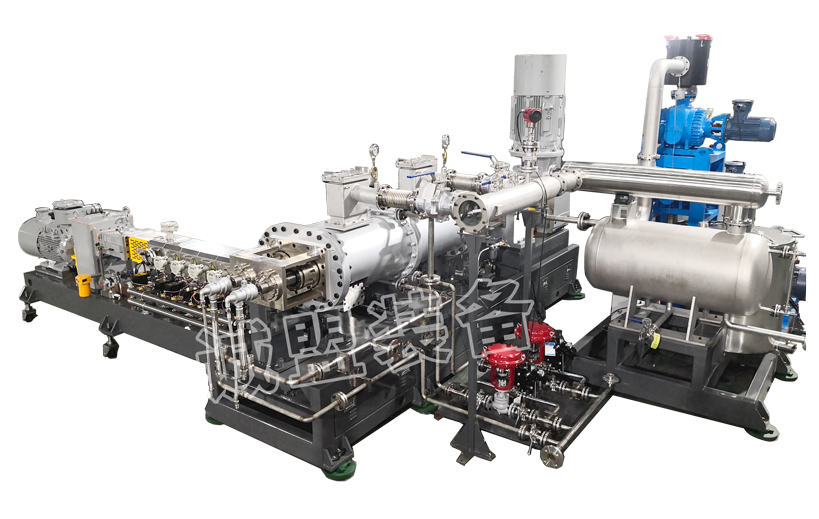

高效节能往复式混炼挤出造粒机组

公司优化升级首创了大规格GWHS/PVC-150/300型往复式混炼挤出机,单机产量达到5-6吨/小时,满足客户对混炼改性方面的更高要求。

GWHS/PVC-150/300 往复式单螺杆混炼挤出装备结构:

螺杆为四螺片,机筒四排销钉插入螺杆,螺杆轴向往复运动,往复距比值为 4.8。

螺片与销钉相互作用对物料进行瞬时高频剪切和分割分流及不断地翻转、捏合和拉伸。

螺杆每旋转 1 周螺杆单位长度上的物料受到 4 次复合混炼,大幅提升了分散混合和分布混合效果。

GWHS/PVC-150/300 往复式单螺杆混炼挤出装备特点:

采用PLC控制器配合HMI人机界面进行集中控制;全自动配料控制精度可达3‰。

功耗比为0.12-0.15kw.h/kg,与其他双螺杆挤出装备相比节能35-40%。

应用于PVC电缆料混炼挤出造粒,产量可达5-6t/h。

往复式单螺杆混炼挤出装备典型应用:

电线电缆材料典型作业用途:低烟无卤阻燃电缆料;XLPE过氧化物交联电缆料;XLPE硅烷交联电缆料;半导电屏蔽电缆料;PVC绝缘电缆料、PVC护套电缆料。

填充材料和其他行业典型作业用途:全生物降解材料;高填充母粒(碳酸钙、滑石粉、钛白粉);纤维母粒:涤纶、丙纶、高浓度黑色母粒、色母粒、功能母粒等;粉末涂料、热固性塑料;酚醛模塑料、粉末冶金等;聚合物:环氧树脂、丙烯酸树脂、氨基树脂、聚酯等。

2021年度首台套已销售行业知名包装片材公司2台套,同时已销售多家电缆行业知名企业。

新型连续聚合反应挤出成套设备

在聚合物合成行业中,常见的反应设备为搅拌式反应釜。针对立式搅拌反应釜等常规反应/脱挥设备难以处理高粘度物料或大容积问题,我公司设计开发了连续化的卧式反应器,该新型卧式反应器是一种高效率、高经济性的反应或脱挥设备。

设备工艺过程:单体及助剂的液相和固相计量喂料环节→预混均化环节→豫聚/终聚环节→终止反应/深度脱挥环节→挤出造粒/压片/灌装环节

工艺与过程 | 典型应用 | 生产工艺特点 |

| 各类高分子材料聚合反应 | 缩聚反应或其他本体聚合反应如:PBAT、PLGA、PET、PMMA、反式丁戊橡胶、PGA、PLA、PCL、本体法ABS等 |

卧式反应器的连续化生产工艺,生产效率高,产品性能稳定。 聚合反应过程中,温度梯度小,停留时间分布小,分子量分布窄,聚合收率高,易获得高分子量聚合物 |

溶剂聚合反应:各类合成橡胶、TPE弹性体等 |

新型高溶剂(含量30~90%)脱挥的成套设备

针对聚合物高溶剂(含量90%)需要脱挥处理,我公司研发了一种SCP/TSD新型脱挥的成套设备。

该设备不仅具备传统反应釜的传热蒸发、脱挥干燥功能,还具备双螺杆挤出机优良的分散混合、剪切捏合功能,同时将反应釜的间歇式生产方式改造为连续化的在线生产。在以下不同工况形式条件和要求均可完成连续反应脱挥: 温度变化;压力变化;粘度变化;助剂添加;排料输送;深度脱挥;配料混炼改性;挤出造粒。

工艺与过程 | 典型应用 | 生产工艺特点 |

聚合物大容量脱挥(50-80%挥发份含量) | 聚合物、合成橡胶或弹性体溶剂脱除:如氢化丁腈橡胶、POE弹性体、各类丁苯共聚物、丁基橡胶、SBS/SEBS/丙烯酸酯等 | 高溶剂(30-90%)增粘过程中,在短时间内(20-50分钟)可完成高溶剂气相转换脱挥排出冷凝回收,同时可连续完成高沸点的聚合残留副产物的深度脱挥排出(脱挥后挥发份含量0.03-0.5%) |

残留单体脱除:如PPC树脂、硅橡胶等 |

新型三阶螺杆再生橡胶脱硫精炼设备

传统动态脱硫及精炼设备存在以下不足:

1、传统动态脱硫法采用高温、高压并添加水及其他辅助材料,其中水易和硫、炭黑等物质在高温高压条件下反应生成大量有害废气废水,处理不当会对环境产生极大危害。

2、由于动态脱硫法工艺需要高温、高压条件,长期工作会使压力容器外壁变薄。可靠性下降,存在安全隐患。

3、动态脱硫法的原理是在高温、高压条件下使橡胶大分子变性,这种反应需要保持一定时间才能实现橡胶的还原,因此生产过程耗时。同时要长时间保持高温高压也会消耗大量能源。

4、脱硫使用的罐体体积较大,脱硫过程无法使其受热均匀,长期使用后会有大量橡胶残留结垢,影响产出的橡胶质量。

我司设计了新型三阶螺杆橡胶脱硫精炼设备:

1、三阶单螺杆设计:由于橡胶脱硫过程中每一阶段对温度和剪切力的需求不同,因此将不同阶段分别由不同单螺杆挤出机完成。第一阶段单螺杆先进行初步预热,避免温度快速上升引起局部碳化;第二阶段进行剪切升温,破坏硫分子的化学键;第三阶进行降温避免长时间高温对C-C键的破坏,保障再生橡胶力学性能良好。

2、生产过程无需加水,避免造成水污染。

3、螺杆芯部特殊冷却设计

4、机筒配置可调剪切销钉

5、多级双螺杆压料排气机

新型干法(不触水)切条造粒机

对于高分子材料的树脂聚合造粒及树脂混炼改性造粒生产工艺,一般的模面热切方式无法完成高粘性树脂材料的切粒,故目前普遍采用的方式为触水式冷却造粒(水下切粒、水拉条切粒等)。但对于具有水敏特性的聚酯类材料,加工过程中材料触水将会造成水解反应,触水的造粒工艺会严重降低材料性能;且触水造粒工艺普遍需要再配套成品颗粒的加强干燥流程,额外增加了生产线的综合生产能耗及工艺复杂性。此外,风冷输送拉条切粒虽然也属不触水的造粒工艺,但其存在产量低、设备长度占地面积过大以及操作复杂性高不稳定等缺点,且风冷工艺所生产的烟雾也不利于绿色环保

生产的要求。

通过针对聚酯类材料等的水敏特性研究以及创造造粒工艺的有效适配,我司设计的新型干法(不触水)切条造粒机结构原理:采用通水冷却辊组进行冷却热交换;冷却分切造粒装置专项设计;宽幅进料切粒机。

特点:新型干法(不触水)冷却造粒;高产量的工艺配置;高效节能环保;优化操作控制系统(整体配置设计,生产线速度、温控、冷却量等参数设定采用连锁控制系统,实现高效的操作控制性)。

Copyright 江苏诚盟装备股份有限公司@ 2018 China All Rights Reserved 备案号: 苏ICP备2022022947号